mardi 15 décembre 2020

lundi 14 décembre 2020

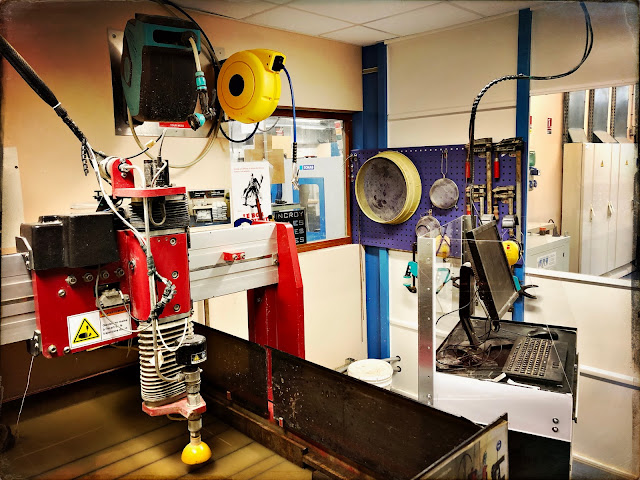

Pupitre, panoplie et dérouleurs air/eau pour la découpe jet d'eau

Chers amateurs de notre machine de découpe jet d'eau MAXIEM 0707.

dimanche 29 novembre 2020

Construction d'un démonstrateur de lanceur réutilisable : L'équipe FROG 2020

L'association AERODYNE et l'Innovlab de l'IUT de Cachan participent à la conception et la construction d'un démonstrateur de lanceur réutilisable en collaboration avec le CNES, Planète Science et des PME.

Cette année, une équipe de 6 étudiants ont pour projet la réalisation d'un deuxième démonstrateur et de deux maquettes d'exposition.

mercredi 25 novembre 2020

Frog c'est quoi ?

Avec L'INNOVLAB de l'IUT de Cachan vers les étoiles !

jeudi 24 septembre 2020

Les lanceur réutilisables : l'Europe contre attaque

Les lanceur réutilisables : l'Europe contre attaque !

Où l'on aperçoit quelques images du démonstrateur FROG développé en partenariat avec l'innovlab de l'IUT de Cachan.

vendredi 18 septembre 2020

Fabrication de patins hémisphériques pour atterrisseur

Fabrication de patins hémisphériques pour atterrisseur de démonstrateur de lanceur spatial réutilisable. Fabrication par repoussage d'acier de 1.5 mm au tour, puis sablage et vernis.

jeudi 17 septembre 2020

Découpe jet d'eau d'éprouvettes de composite

Découpe jet d'eau d'éprouvettes de composite pour le labo PIMM de l'ENSAM.

Éprouvettes découpées dans des plaques de carbone de diverses épaisseurs. Les talons sont en fibre de verre rapportés par collage avant découpe. Inclinaison des éprouvettes de 10° par rapport à la direction des fibres.

mercredi 16 septembre 2020

Des masques de fabrication française grâce à l'Innovlab de l'IUT de Cachan

Des masques de fabrication française grâce aux compétences de Bertrand Manuel, ingénieur de l'Université Paris Saclay et administrateur de l'Innovlab de l'IUT de Cachan.

L'Innovlab à apporté ses compétences en robotique industrielle pour assister cette jeune entreprise spécialisée dans la fabrication des masques.

samedi 29 août 2020

Production de visières de protection

Nicolas MERCADIE, responsable technique de l'INNOVLAB de l'IUT de Cachan a terminé la mise au point du nouveau moule de production de visières de protection équipé d'éjecteurs qui permettent une accélération notoire de la cadence de production.

La presse à injecter a produit maintenant plus de 1000 visières par jour (9h-19h)

mercredi 17 juin 2020

Production de pièces pour distributeurs savon pour la ville de Paris

jeudi 11 juin 2020

jeudi 4 juin 2020

La fabrication pas à pas d'une console d'avion d'époque

Sur la CAO, on contrôle les étapes de pliage pour ne pas se tromper de sens de pliage.

Pour pouvoir obtenir l'angle de pliage voulu, on utilise une petite éprouvette avec laquelle on va tester les réglages de la machine. On contrôle les dimensions et l'angle. Avec une machine bien réglée on obtient des angles à moins de 5/10eme de degré et des dimensions au 1/10 de mm.

Pliage également des secteurs d'indexage des manettes.

Les pièces sont prêtes pour le traitement de passivation à l'alodine.

mercredi 6 mai 2020

Nouvelle visière, sans élastique

Ce nouveau modèle devrait entrer en production à l'IUT de Cachan prochainement.

En attendant, en ce moment une équipe de collègues se relaient en permanence pour produire encore et toujours des équipements de protection pour nos soignants. Ces derniers sont ravis de l'implication de l'IUT de Cachan et nous le font savoir :-)